Phòng quản lý thiết bị, Công ty TNHH Sợi hóa học Sinopec Yizheng 211900

trừu tượng: Bài viết này phân tích các nguyên nhân bất thường của bộ tăng áp turbo lớn, đưa ra một loạt biện pháp giải quyết vấn đề, đồng thời nắm bắt các điểm rủi ro và biện pháp phòng ngừa khi vận hành.Thông qua việc áp dụng công nghệ loại bỏ vecni, các mối nguy hiểm tiềm ẩn sẽ được loại bỏ và đảm bảo an toàn nội tại của thiết bị.

1. Khái quát chung

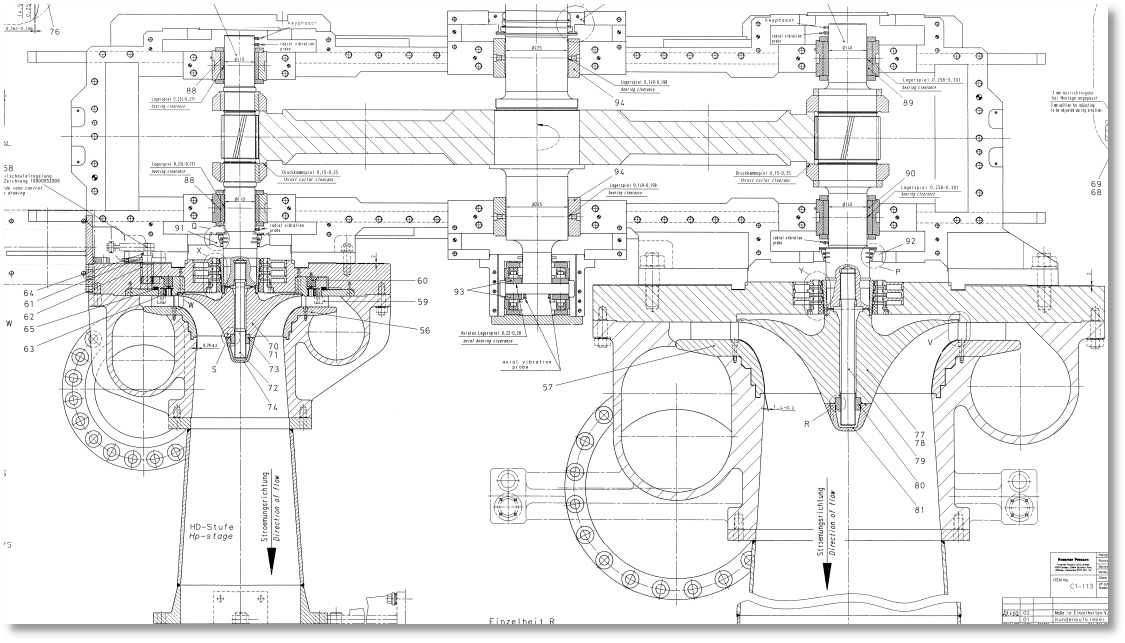

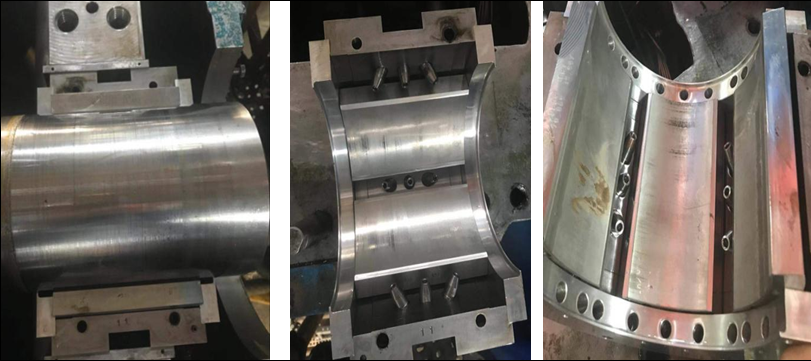

Bộ máy nén khí của nhà máy PTA 60 tấn/năm của Công ty TNHH Sợi hóa học Yizheng được trang bị thiết bị MAN Turbo của Đức.Thiết bị này là một bộ phận ba trong một, trong đó bộ máy nén khí là bộ tua bin năm cấp nhiều trục, tua bin hơi nước ngưng tụ được sử dụng làm máy dẫn động chính của bộ máy nén khí và bộ giãn nở turbo là được sử dụng làm đơn vị máy nén khí.Máy truyền động phụ trợ.Bộ giãn nở turbo sử dụng khả năng mở rộng hai giai đoạn cao và thấp, mỗi giai đoạn có cổng hút và cổng xả, và bánh công tác sử dụng bánh công tác ba chiều (xem Hình 1)

Hình 1 Mặt cắt của thiết bị mở rộng (trái: phía áp suất cao; phải: phía áp suất thấp)

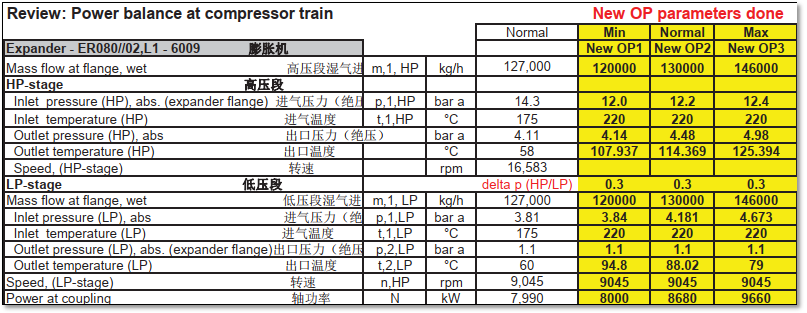

Các thông số hiệu suất chính của bộ mở rộng turbo như sau:

Tốc độ phía áp suất cao là 16583 vòng/phút và tốc độ phía áp suất thấp là 9045 vòng/phút;tổng công suất định mức của thiết bị giãn nở là 7990 KW và tốc độ dòng chảy là 12700-150450-kg/h;áp suất đầu vào là 1,3Mpa và áp suất khí thải là 0,003Mpa.Nhiệt độ nạp của phía áp suất cao là 175°C và nhiệt độ khí thải là 80°C;nhiệt độ nạp của phía áp suất thấp là 175 ° C và nhiệt độ khí thải là 45 ° C;một bộ miếng đệm nghiêng được sử dụng ở cả hai đầu của trục bánh răng bên áp suất cao và áp suất thấp Vòng bi, mỗi ổ trục có 5 miếng đệm, đường ống dẫn dầu vào có thể đi vào dầu theo hai cách và mỗi ổ trục có một lỗ nạp dầu, thông qua 3 nhóm gồm 15 vòi phun dầu, đường kính đầu vào dầu là 1,8mm, Có 9 lỗ hồi dầu cho ổ trục, trong trường hợp bình thường sử dụng 5 cổng và 4 khối.Bộ phận ba trong một này áp dụng phương pháp bôi trơn cưỡng bức cung cấp dầu tập trung từ trạm dầu bôi trơn.

2. Vấn đề với phi hành đoàn

Năm 2018, để đáp ứng các yêu cầu về phát thải VOC, một bộ VOC mới đã được bổ sung vào thiết bị để xử lý khí đuôi của lò phản ứng oxy hóa và khí đuôi đã xử lý vẫn được bơm vào thiết bị giãn nở.Do muối bromua trong khí đuôi ban đầu bị oxy hóa ở nhiệt độ cao nên có ion bromua.Để ngăn chặn các ion bromide ngưng tụ và tách ra khi khí đuôi nở ra và hoạt động trong thiết bị giãn nở sẽ gây ra hiện tượng ăn mòn rỗ cho thiết bị giãn nở và các thiết bị tiếp theo.Vì vậy, việc tăng đơn vị mở rộng là cần thiết.Nhiệt độ nạp và nhiệt độ xả của phía áp suất cao và phía áp suất thấp (xem Bảng 1).

Bảng 1 Danh sách nhiệt độ vận hành ở đầu vào và đầu ra của thiết bị giãn nở trước và sau khi chuyển đổi VOC

| KHÔNG. | Thay đổi thông số | Sự chuyển đổi của cái trước | Sau khi chuyển đổi |

| 1 | Nhiệt độ không khí nạp phía áp suất cao | 175°C | 190°C |

| 2 | Nhiệt độ khí thải phía áp suất cao | 80oC | 85°C |

| 3 | Nhiệt độ không khí nạp phía áp suất thấp | 175°C | 195°C |

| 4 | Nhiệt độ khí thải phía áp suất thấp | 45°C | 65°C |

Trước khi chuyển đổi VOC, nhiệt độ của ổ trục không cánh quạt ở đầu áp suất thấp đã ổn định ở khoảng 80°C (nhiệt độ báo động của ổ trục ở đây là 110°C và nhiệt độ cao là 120°C).Sau khi quá trình chuyển đổi VOC được bắt đầu vào ngày 6 tháng 1 năm 2019, nhiệt độ của ổ trục không có cánh quạt ở đầu áp suất thấp của thiết bị giãn nở tăng chậm và nhiệt độ cao nhất gần bằng nhiệt độ cao nhất được báo cáo là 120°C, nhưng các thông số rung động không thay đổi đáng kể trong thời gian này (xem Hình 2).

Hình 2 Sơ đồ tốc độ dòng giãn nở và độ rung và nhiệt độ của trục bên không dẫn động

1 – đường dòng 2 – đường cuối không dẫn động 3 – đường rung trục không dẫn động

3. Phân tích nguyên nhân và phương pháp xử lý

Sau khi kiểm tra và phân tích xu hướng biến động nhiệt độ của vòng bi tuabin hơi, đồng thời loại bỏ các vấn đề về hiển thị thiết bị tại chỗ, biến động trong quy trình, truyền tĩnh điện của chổi than tuabin hơi, biến động tốc độ thiết bị và chất lượng bộ phận, những nguyên nhân chính gây ra biến động nhiệt độ vòng bi là:

3.1 Nguyên nhân tăng nhiệt độ ổ trục không cánh quạt ở đầu áp suất thấp của thiết bị giãn nở

3.1.1 Kiểm tra tháo lắp thấy khoảng cách giữa ổ trục và trục và khe hở ăn khớp của các răng bánh răng là bình thường.Ngoại trừ vết sơn nghi ngờ trên bề mặt ổ trục phía không có cánh quạt ở đầu áp suất thấp của bộ giãn nở (xem Hình 3), không tìm thấy bất thường nào ở các ổ trục khác.

Hình 3 Hình ảnh vật lý của ổ trục không dẫn động và cặp động học của thiết bị giãn nở

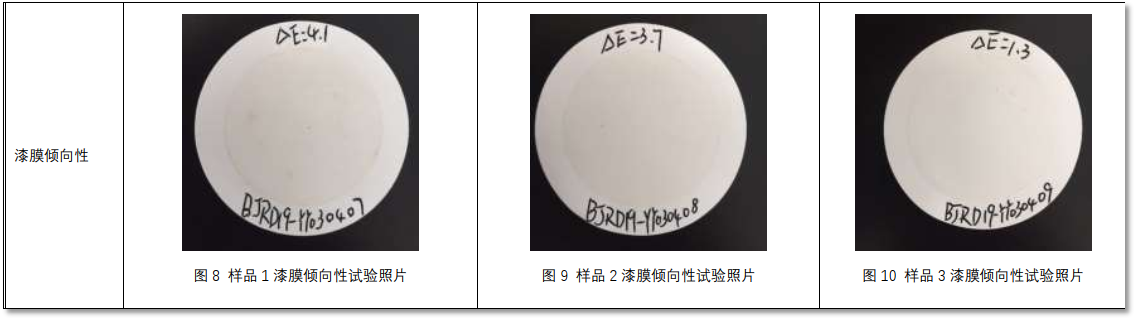

3.1.2 Do dầu bôi trơn mới được thay chưa đầy một năm nên chất lượng dầu đã vượt qua bài kiểm tra trước khi lái xe.Để loại bỏ những nghi ngờ, công ty đã gửi dầu bôi trơn đến một công ty chuyên nghiệp để thử nghiệm và phân tích.Công ty chuyên nghiệp xác nhận rằng vật đính kèm trên bề mặt ổ trục là lớp sơn bóng sớm, MPC (chỉ số xu hướng sơn bóng) (xem Hình 4)

Hình 4 Báo cáo phân tích công nghệ giám sát dầu do công nghệ giám sát dầu chuyên nghiệp ban hành

3.1.3 Dầu bôi trơn sử dụng trong thiết bị giãn nở là dầu tuabin Shell Turbo số 46 (dầu khoáng).Khi dầu khoáng ở nhiệt độ cao, dầu bôi trơn bị oxy hóa và các sản phẩm oxy hóa tập trung trên bề mặt ống lót ổ trục tạo thành lớp sơn bóng.Dầu bôi trơn khoáng chủ yếu bao gồm các chất hydrocarbon, tương đối ổn định ở nhiệt độ phòng và nhiệt độ thấp.Tuy nhiên, nếu một số (thậm chí một số lượng rất nhỏ) phân tử hydrocarbon trải qua phản ứng oxy hóa ở nhiệt độ cao thì các phân tử hydrocarbon khác cũng sẽ trải qua phản ứng dây chuyền, đây là đặc điểm của phản ứng dây chuyền hydrocarbon.

3.1.4 Các kỹ thuật viên thiết bị đã tiến hành điều tra xung quanh phần đỡ của thân thiết bị, ứng suất nguội của đường ống vào và ra, phát hiện rò rỉ của hệ thống dầu và tính toàn vẹn của đầu dò nhiệt độ.Và đã thay thế một bộ vòng bi ở đầu không dẫn động của phía áp suất thấp của thiết bị giãn nở, nhưng sau khi lái xe được một tháng, nhiệt độ vẫn đạt tới 110oC, sau đó có những dao động lớn về độ rung và nhiệt độ.Một số điều chỉnh đã được thực hiện để tiến gần đến các điều kiện trước khi trang bị thêm, nhưng hầu như không có bất kỳ ảnh hưởng nào (xem Hình 5).

Hình 5 Biểu đồ xu hướng của các chỉ số liên quan từ ngày 13/2 đến ngày 29/3

nhà sản xuất MAN Turbo, trong điều kiện làm việc hiện tại của thiết bị giãn nở, nếu lượng khí nạp ổn định ở mức 120 t/h thì công suất đầu ra là 8000kw, tương đối gần với công suất đầu ra thiết kế ban đầu là 7990kw trong điều kiện làm việc bình thường;Khi lưu lượng không khí là 1 30 t/h, công suất đầu ra là 8680kw;nếu lượng khí nạp là 146 t/h thì công suất đầu ra là 9660kw.Vì công do phía áp suất thấp thực hiện chiếm 2/3 công suất của thiết bị giãn nở nên phía áp suất thấp của thiết bị giãn nở có thể bị quá tải.Khi nhiệt độ vượt quá 110 ° C, giá trị rung động thay đổi đáng kể, cho thấy lớp sơn bóng mới hình thành trên bề mặt trục và ống lót ổ trục bị trầy xước trong giai đoạn này (xem Hình 6).

Hình 6 Bảng cân bằng công suất của khối mở rộng

3.2Phân tích cơ chế của các vấn đề hiện tại

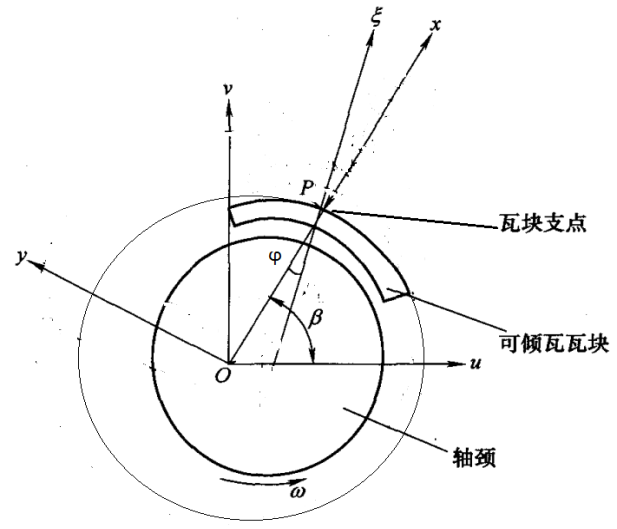

3.2.1 Như trên Hình 7, có thể thấy góc xen giữa phương dao động nhẹ của điểm tựa khối gạch và đường tọa độ ngang trong hệ tọa độ là β, góc quay của khối gạch là φ , và hệ thống ổ trục tấm nghiêng gồm 5 viên gạch, khi tấm đệm chịu áp lực màng dầu, do điểm tựa của tấm đệm không phải là vật cứng tuyệt đối nên vị trí điểm tựa của tấm đệm sau khi bị biến dạng nén sẽ tạo ra một chuyển vị nhỏ dọc theo hướng tải trước hình học do độ cứng của điểm tựa, do đó làm thay đổi khe hở ổ trục và độ dày màng dầu [1] .

Hình 7 Hệ tọa độ của đệm đơn của ổ trục nghiêng

3.2.2 Trên Hình 1 có thể thấy rôto là kết cấu dầm đúc hẫng và bánh công tác là bộ phận làm việc chính.Vì phía cánh quạt là phía dẫn động nên khi khí nở ra để thực hiện công, trục quay ở phía cánh quạt ở trạng thái lý tưởng trong ống lót ổ trục do tác dụng giảm chấn khí và khe hở dầu vẫn bình thường.Trong quá trình chia lưới và truyền mô-men xoắn giữa các bánh răng lớn và nhỏ, lấy điểm tựa này làm điểm tựa, chuyển động tự do xuyên tâm của trục bên không có bánh công tác sẽ bị hạn chế trong điều kiện quá tải và áp suất màng bôi trơn của nó cao hơn các loại khác. vòng bi, làm cho nơi này được bôi trơn. Độ cứng của màng tăng lên, tốc độ thay mới màng dầu giảm và nhiệt ma sát tăng lên, tạo ra lớp sơn bóng.

3.2.3 Lớp vecni trong dầu chủ yếu được sản xuất dưới ba dạng: oxy hóa dầu, dầu “cháy vi mô” và phóng điện cục bộ ở nhiệt độ cao.Lớp sơn bóng có thể được tạo ra do quá trình “đốt cháy vi mô” của dầu.Cơ chế như sau: một lượng không khí nhất định (thường dưới 8%) sẽ bị hòa tan trong dầu bôi trơn.Khi vượt quá giới hạn hòa tan, không khí đi vào dầu sẽ tồn tại trong dầu dưới dạng bong bóng lơ lửng.Sau khi đi vào ổ trục, áp suất cao làm cho các bong bóng này trải qua quá trình nén đoạn nhiệt nhanh chóng và nhiệt độ chất lỏng tăng nhanh gây ra hiện tượng “đốt cháy vi mô” đoạn nhiệt của dầu, dẫn đến các chất không hòa tan có kích thước cực nhỏ.Những chất không hòa tan này có tính phân cực và có xu hướng bám dính vào bề mặt kim loại để tạo thành vecni.Áp suất càng lớn thì độ hòa tan của chất không hòa tan càng thấp và càng dễ kết tủa và lắng đọng để tạo thành vecni.

3.2.4 Với sự hình thành của vecni, độ dày của màng dầu ở trạng thái không tự do bị vecni chiếm giữ, đồng thời tốc độ đổi mới của màng dầu giảm và nhiệt độ tăng dần, nhiệt độ tăng dần. ma sát giữa bề mặt của ống lót ổ trục và trục, và lớp sơn bóng lắng đọng gây ra khả năng tản nhiệt kém và nhiệt độ dầu tăng cao dẫn đến nhiệt độ ống lót ổ trục cao.Cuối cùng, trục cọ xát vào lớp sơn bóng, biểu hiện bằng sự dao động mạnh của trục.

3.2.5 Mặc dù giá trị MPC của dầu giãn nở không cao nhưng khi có vecni trong hệ thống dầu bôi trơn thì sự hòa tan và kết tủa của các hạt vecni trong dầu bị hạn chế do khả năng hòa tan của dầu bôi trơn bị hạn chế các hạt vecni.Đó là một hệ thống cân bằng động.Khi đạt đến trạng thái bão hòa, lớp sơn bóng sẽ bám trên ổ trục hoặc đệm ổ trục, gây ra sự dao động nhiệt độ của đệm ổ trục, đây là mối nguy hiểm tiềm ẩn lớn ảnh hưởng đến hoạt động an toàn.Nhưng vì nó dính vào tấm lót ổ trục nên đây là một trong những nguyên nhân khiến nhiệt độ của tấm lót ổ trục tăng lên.

4 Biện pháp và biện pháp đối phó

Loại bỏ lớp sơn bóng tích tụ trên ổ trục có thể đảm bảo rằng ổ trục của thiết bị chạy ở nhiệt độ được kiểm soát.Thông qua nghiên cứu và liên hệ với nhiều nhà sản xuất thiết bị loại bỏ vecni, chúng tôi đã chọn Kunshan Winsonda, nơi có hiệu quả sử dụng tốt và uy tín trên thị trường, để sản xuất thiết bị hấp phụ tĩnh điện WVD-II + hấp phụ nhựa, là thiết bị loại bỏ vecni hỗn hợp để loại bỏ sơn.màng.

Máy lọc dầu dòng WVD-II kết hợp hiệu quả công nghệ lọc hấp phụ tĩnh điện và công nghệ trao đổi ion, giải quyết vecni hòa tan thông qua hấp phụ nhựa và giải quyết vecni kết tủa thông qua hấp phụ tĩnh điện.Công nghệ này có thể giảm thiểu hàm lượng bùn trong thời gian ngắn. Trong thời gian ngắn vài ngày, hệ thống bôi trơn ban đầu chứa một lượng lớn bùn/véc ni có thể được khôi phục về trạng thái vận hành tốt nhất và vấn đề tăng chậm trong nhiệt độ của ổ đỡ lực đẩy do sơn bóng gây ra có thể được giải quyết.Nó có thể loại bỏ và ngăn chặn hiệu quả bùn dầu hòa tan và không hòa tan được tạo ra trong quá trình vận hành bình thường của tuabin hơi.

Các nguyên tắc chính của nó như sau:

4.1 Nhựa trao đổi ion để loại bỏ vecni hòa tan

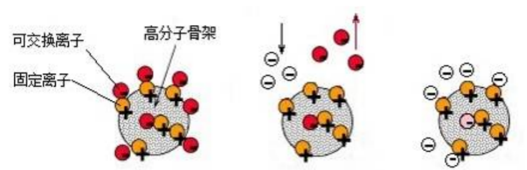

Nhựa trao đổi ion chủ yếu bao gồm hai phần: bộ xương polymer và nhóm trao đổi ion.Nguyên lý hấp phụ được thể hiện trên hình 8,

Hình 8 Nguyên lý hấp phụ nhựa tương tác ion

Nhóm trao đổi được chia thành một phần cố định và một phần di động.Phần cố định bị ràng buộc trên nền polyme và không thể di chuyển tự do và trở thành ion cố định;phần chuyển động và phần cố định được kết hợp bằng liên kết ion để trở thành ion có thể trao đổi.Các ion cố định và các ion di động lần lượt có điện tích trái dấu.Tại ống lót ổ trục, phần di động phân hủy thành các ion chuyển động tự do, trao đổi với các sản phẩm phân hủy khác có cùng điện tích để chúng kết hợp với các ion cố định và được hấp phụ chắc chắn trên đế trao đổi.Trên nhóm, nó bị dầu lấy đi, vecni hòa tan được loại bỏ bằng cách hấp phụ nhựa trao đổi ion.

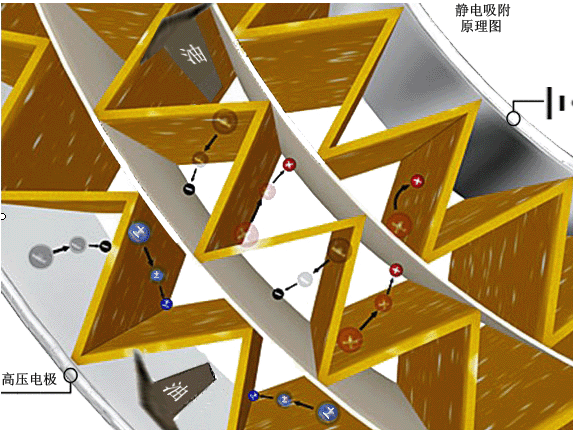

4.2 Công nghệ hấp phụ tĩnh điện loại bỏ lớp sơn bóng lơ lửng

Công nghệ hấp phụ tĩnh điện chủ yếu sử dụng máy phát điện áp cao để tạo ra trường tĩnh điện cao áp nhằm phân cực các hạt ô nhiễm trong dầu để thể hiện điện tích dương và âm tương ứng.Các hạt trung tính bị nén và di chuyển bởi các hạt tích điện, và cuối cùng tất cả các hạt được hấp phụ và gắn vào bộ thu (xem Hình 9).

Hình 8 Nguyên lý công nghệ hấp phụ tĩnh điện

Công nghệ làm sạch dầu tĩnh điện có thể loại bỏ tất cả các chất ô nhiễm không hòa tan, bao gồm các tạp chất dạng hạt và vecni lơ lửng tạo ra do sự phân hủy dầu.Tuy nhiên, các phần tử lọc truyền thống chỉ có thể loại bỏ các hạt lớn với độ chính xác tương ứng và rất khó loại bỏ các hạt siêu nhỏ. mức sơn lơ lửng .

Hệ thống này có thể giải quyết hoàn toàn lớp sơn bóng kết tủa và lắng đọng trên tấm đệm ổ trục, từ đó giải quyết triệt để ảnh hưởng của nhiệt độ tấm đệm ổ trục và sự thay đổi độ rung do lớp sơn bóng gây ra, để thiết bị có thể hoạt động ổn định trong thời gian dài.

5. Kết luận

Bộ loại bỏ lớp sơn bóng WSD WVD-II đã được đưa vào sử dụng, qua hai năm quan sát vận hành, nhiệt độ ổ trục luôn được duy trì ở khoảng 90°C và thiết bị vẫn hoạt động bình thường.Một màng sơn bóng đã được tìm thấy (xem Hình 10).

Hình ảnh thực tế của quá trình tháo vòng bi sau khi lắp lớp sơn bóng

thiết bị

người giới thiệu:

[1] Liu Siyong, Xiao Zhonghui, Yan Zhiyong và Chen Zhujie.Mô phỏng số và nghiên cứu thực nghiệm về các đặc tính động của ổ trục nghiêng đàn hồi và giảm chấn [J].Tạp chí Cơ khí Trung Quốc, tháng 10 năm 2014, 50(19):88.

Thời gian đăng: 13-12-2022